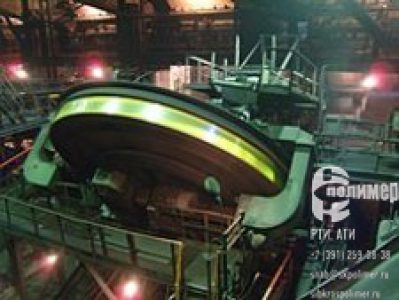

Химстойкая футеровочная пластина для золотодобывающего оборудования

При обогащении золота предприятиям необходимо применять качественные футеровочные материалы, которые будут устойчивы к воздействию агрессивной среды, при выщелачивании, флотации и даже при измельчении, окомковании руды и рудного материала. Таковыми являются Наши резиновые износостойкие, химическистойкие пластины для футерования металлических поверхностей. Полимерная основа данной пластины: комбинация бутил и хлорбутил каучуков, это эластомеры самые стойкие к воздействию внешних возмущающих факторов.

Геометрия пластины: толщина от 3 до 12 мм, длина до 15 000 мм, ширина до 1350 мм

Удельный вес: 1,15 г/см3

Пластина производиться в черном цветовом варианте.

Так же пластина может изготавливаться с контактным слоем для клеев холодной вулканизации (при толщине более 5 мм)

Наши футеровочные материалы хорошо зарекомендовали себя и активно используются на обогатительных фабриках Казахстана, на Михайловском ГОКе и Карельском МГОКе.

Схемы и режимы обогащения золотоносных руд существенно зависят от их минерального состава, разрушенности, наличия или отсутствия примесей, которые осложняют извлечение золота, а также от размеров частичек золота.

Из малосульфидных коренных руд в зависимости от крупности золото обычно извлекается по одно- или двустадийной гравитационно-флотационной схеме в соединении с амальгамацией или цианизацией.

Сущность процесса амальганизации заключается в извлечении металла из руды растворением в ртути.

А цианизация — метод селективного (выборочного) растворения металлов в слабых растворах цианидов и последующем осаждении их из растворов на цинковой пыли, ионитах, активированном угле.

Выщелачивание осуществляется различными способами:

— Бактериальное выщелачивание

— Подземное выщелачивание

— Кучное выщелачивание

— Чановое выщелачивание

— Автоклавное выщелачивание

— Специальные виды выщелачивания

Если в руде содержится достаточно крупное золото, то после первой стадии дробления используется гравитационное обогащение.

Однако цианизация не приемлема для руд, в которых содержатся углеродистые вещества, а также сульфиды меди и сурьмы. Кроме того, цианизацией не извлекается золото, которое тонко вкраплено в сульфидные минералы. В этом случае целесообразно применение флотации золота вместе с сульфидными минералами. При мелком и неравномерном вкраплении сульфидов и золота лучшие результаты могут быть получены при обогащении стадиальными флотационными схемами. Однако в случае получение отходов с содержанием золота выше отвального их подвергают гравитационному обогащению в гидроциклонах или в отсадочных машинах с возвратом песчаной фракции или концентрата в начало процесса или в самостоятельный цикл цианизации.

| Физико-механические показатели резины, применяемой для изготовления пластины химическистойкой износостойкой | ||||

| № п/п | Наименование показателя, номера пунктов НД | Ед.изм | Результат испытаний | Метод испытания (обозначение НД) |

| 1 | 2 | 3 | 4 | 5 |

| 2 | Условная прочность при растяжении | МПа | 14,7 | ГОСТ 270 |

| 3 | Относительное удлинение при разрыве | % | 390 | ГОСТ 270 |

| 4 | Твердость по Шору А | ед. Шор А | 72 | ГОСТ 263 |

| 5 | Потери объема при истирании | мм3 | 109 | ГОСТ 23509 |

| 6 | Температурный предел хрупкости | °С | выдерживает минус 40 | ГОСТ 7912 |

| 7 | Изменение массы после воздействия 40% серной кислоты при температуре 23 °С в течение 24ч | % | минус 0,2 | ГОСТ 9.030 |

| 8 | Изменение массы после воздействия 20% серной кислоты при температуре 23 °С в течение 24ч | % | минус 0,2 | ГОСТ 9.030 |

| 9 | Изменение массы после воздействия 20% серной кислоты при температуре 70 °С в течение 24ч | % | 0 | ГОСТ 9.030 |

| 10 | Изменение массы после воздействия 20% щелочи (NaOH) при температуре 23 °С в течение 24ч | % | минус 0,2 | ГОСТ 9.030 |

| 11 | Изменение относительного удлинения после воздействия 20% серной кислоты при температуре 23 °С в течение 24ч | % | минус 5,1 | ГОСТ 9.030 |

| 12 | Изменение относительного удлинения после воздействия 20% щелочи (NaOH) при температуре 23 °С в течение 24ч | % | минус 6,0 | ГОСТ 9.030 |

| 13 | Изменение условной прочности после воздействия 20% серной кислоты при температуре 23 °С в течение 24ч | % | плюс 4,1 | ГОСТ 9.030 |